由于新能源汽车的高速发展,催生汽车装配技术的迭代升级,从新能源汽车及零部件装配的角度来说,汽车承载着我们的生命安全,所以在新能源汽车及零部件装配的每一个环节都是至关重要的。在汽车新时代,电动化、数字化、智能化技术的渗透与融合让汽车零部件制造行业迎来了新的机遇和挑战,未来传统汽车零部件及车身、底盘系统、动力系统、电池组、热管理系统、电子系统、内饰系统等电动汽车核心零部件产品将会朝着模块化、集成化、精细化、轻量化、环保化趋势发展。对于汽车零部件制造企业而言,如何顺应时代发展,提高生产效率乃至产品应用中设备自检及维护能力,是提高竞争力的关键。

2025新能源汽车装配与自动化解决方案(上海)展览会聚焦新能源汽车关键零部件装配与测试系统集成、智能装配、机器人自动化应用、机器视觉、供料与输送技术、过程控制技术、监控与测试技术、数据采集与智能传感、识别技术等热点技术及系统集成解决方案,汇聚近350+新能源汽车零部件领域的装配系统集成商,一站式展示新能源汽车关键零部件的智能装配与自动化行业解决方案。

由于新能源汽车的高速发展,催生汽车装配技术的迭代升级,从新能源汽车及零部件装配的角度来说,汽车承载着我们的生命安全,所以在新能源汽车及零部件装配的每一个环节都是至关重要的。在汽车新时代,电动化、数字化、智能化技术的渗透与融合让汽车零部件制造行业迎来了新的机遇和挑战,未来传统汽车零部件及车身、底盘系统、动力系统、电池组、热管理系统、电子系统、内饰系统等电动汽车核心零部件产品将会朝着模块化、集成化、精细化、轻量化、环保化趋势发展。对于汽车零部件制造企业而言,如何顺应时代发展,提高生产效率乃至产品应用中设备自检及维护能力,是提高竞争力的关键。

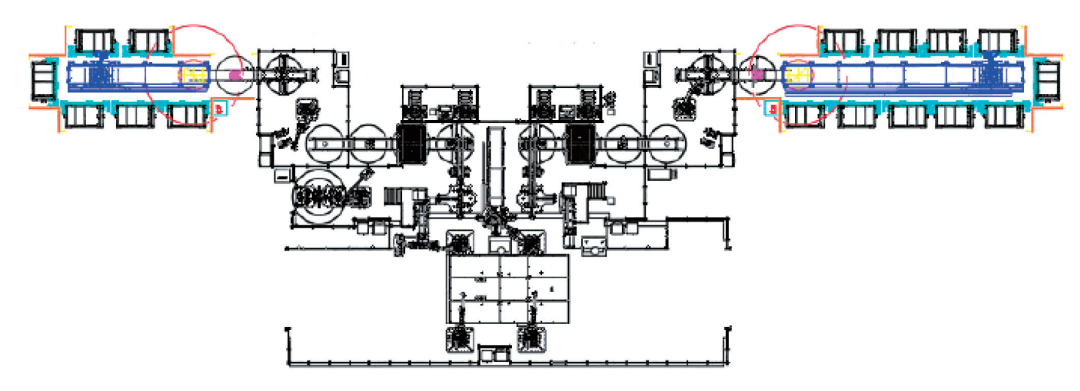

汽车总装车间的装配过程中,需要投入大量的人员进行手工作业,随着当前社会发展和人力成本逐年增加,少人化和自动化成为总装车间规划的目标和突破点。目前各大主机厂总装车间普遍应用的自动化智能装配有全景天幕自动化装配、风窗自动化装配、轮胎自动化装配,部分主机厂高节拍总装车间已尝试投入仪表自动化装配站、无框车门自动调整站、塑料尾门自动装配站、底盘自动合装以及动力电池自动合装等。

总装自动化智能装配方案介绍

主机厂总装车间常规节拍有10JPH、20JPH、30JPH、40JPH,高节拍有60J...

10月17日,博世集团旗下全资子公司博世汽车部件(苏州)有限公司(以下简称“博世苏州”)宣布,其在苏州工业园区投资建立的新能源汽车核心部件及自动驾驶研发制造基地正式落成启用。

图片来源:博世

新基地位于苏州工业园区杏林街8号,计容面积约30万平方米,将专注于研发和制造新能源乘用车和商用车核心部件。

该基地自2023年3月奠基以来,历经一年多时间的高效建设,生产车间已在2024年8月如期竣工并完成验收,在2024年下半年正式量产。新基地生产区域建筑面积超过7万平方米,包括生产制造车间...

工业机器人对现代制造业至关重要——既能执行大量的功能,又能与其他形式的自动化协调任务。事实上,价值 1 万亿美元的汽车行业是第一个有能力大规模使用机器人技术的行业...并且也推动了与机器人技术相关的技术。这不足为奇,因为汽车是高度复杂的高价商品,可以证明工厂的投资可能在数年内都不会产生投资回报。现在,绝大多数的汽车制造中心都采用了机器人技术。仅仅在过去的 20 年里,包装、半导体生产和相对较新的自动化仓储领域才加快了采用机器人技术的步伐,与汽车行业展开竞争之势。在机器人以及与机器人配套的工业自动化设备中,...

机器人在汽车生产中的应用并非新鲜事。20 世纪 60 年代初期,机器人首次应用于装配线,这些自动化先驱采用液压或气动臂,主要用于起重。随着微型电机、陀螺仪、伺服器和微处理器的加入,机器人开始将技能多样化,涉足螺栓紧固,随后又加入传感器和摄像头,用于质量控制。然而,尽管有时使用3D视觉相机,大多数生产线仍然以非常单一的方式使用机器人和自动化。这些机器不受单调乏味的影响,它们被预先编程为只完成一项任务,无论是将一个组件与另一个组件并排放置还是将两个组件焊接在一起。因此,需要多台机器来执行整个任务,这使得整条生...

为了降本、轻量化、提高生产效率,新能源车企争先开始布局一体化压铸领域。一体化压铸技术,使汽车车身制造工艺以钣金冲压后采用机器人焊接发生重大变革,压铸机将取代焊接机器人成为新能源领域造车核心装备。在“双碳”目标推进下,一体化压铸技术,在效率、安全、降本、减排等方面优势明显。

车身制造的大变革,特斯拉率先使用一体化压铸技术

特斯拉率先使用一体化压铸技术,并用于Model Y车身底板的制造,实现将零部件化整为零,一体化压铸工艺打破了传统的汽车车身冲压 + 焊接的制造方式,而是用一台大型...

各大汽车主机厂要应对日益严格的环保法规和快速变化的市场需求,同时还要保持产品质量和性能,不断降低整车成本,以保证产品竞争力。制造成本是整车成本的重要一环,直接决定了企业的盈利能力、市场竞争力和未来发展潜力。因此,如何有效降低汽车制造成本一直是汽车制造行业的重要课题。

本文旨在深入探讨降低汽车制造成本的策略及相应的解决方案。通过建立整车设计工时核算系统,对产品从集成化设计、标准件优化、固定点优化、工艺定位优化和新结构工艺优化五个方面进行分析,以期达到降低制造成本的目的。

多能源动力...